Air pollution includes pollutants in solid form (dust), gaseous form (toxic gas vapors), and liquid form (various solvent vapors). Conventional exhaust gas treatment solutions address all three types of pollution to ensure compliance with current QCVN discharge standards. Greenhouse gas treatment is a new approach to air pollution control, aiming for thorough removal of greenhouse gas components (CO2, CH4, NOx…) to levels even lower than emission standards, ultimately striving for zero emissions.

Greenhouse gases are gases capable of absorbing long-wave radiation (infrared) reflected from the Earth’s surface when exposed to sunlight, then redistributing heat back to the Earth, causing the greenhouse effect.

1. Sources of Emissions

- Production activities, transportation, daily life, and natural processes (such as organic decomposition) can all generate emissions and harmful substances that affect human health, as well as plant and animal life.

- Pollutant gases may exist in inorganic forms such as ammonia and hydrogen sulfide or in organic groups such as pesticides and organic solvents (methane, butane, benzene, xylene, cyclohexanone, toluene…). Some pollutants are difficult to quantify, evaporating at normal temperatures, such as VOCs (volatile organic compounds), which are commonly found in industries like food production (spices), cosmetics, etc.

- Emissions also generate odors, meaning that the process of gas treatment is inherently linked to odor removal.

- Exhaust gas treatment must comply with current legal regulations and standards, whereas greenhouse gas treatment goes beyond meeting standards by also aiming to eliminate and minimize greenhouse gas components, including gases not specified in emission standards.

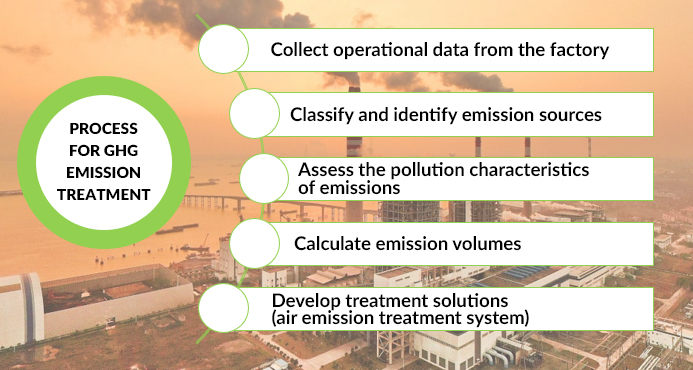

2. Exhaust Gas and Greenhouse Gas Treatment Process

3. Some Solutions for Exhaust Gas Removal

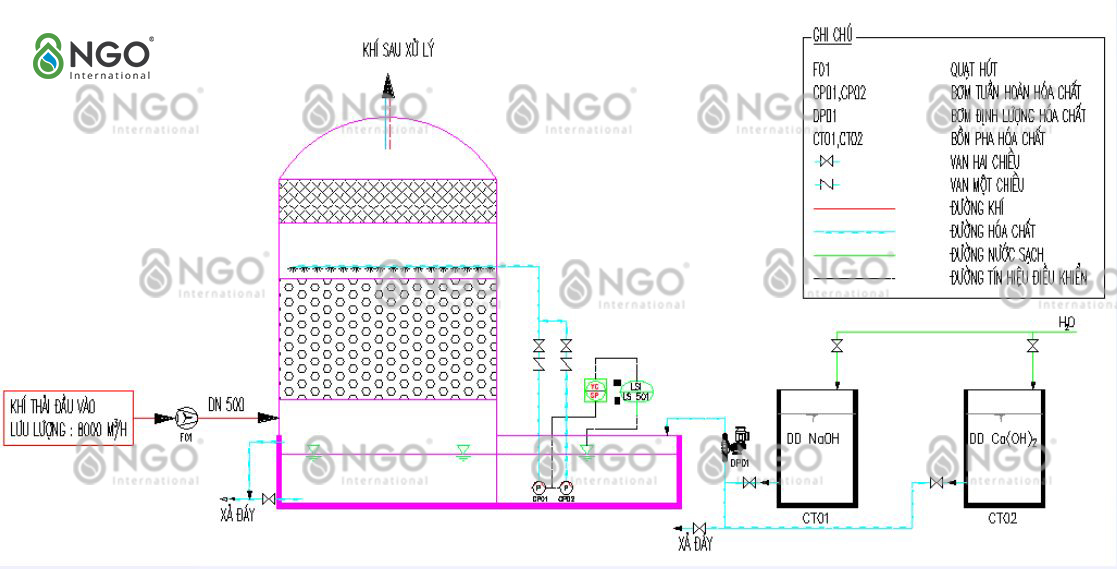

3.1. Absorption Method

The fundamental principle of gas absorption is to create contact between the pollutant-containing gas stream and absorbent solution droplets, which are typically sprayed in small sizes and at high density. Pollutants are separated through dissolution in the absorbent liquid or by a chemical reaction between the pollutants and the absorbent solution.

The efficiency of the process depends on several factors, including the contact surface area between the gas stream and absorbent droplets, contact time, absorbent solution properties, exhaust gas temperature, the relative motion direction of the gas stream and solvent, and gas flow rate.

Process stages:

- Pollutant molecules diffuse to the absorbent liquid’s surface.

- Gas penetrates and dissolves in the absorbent.

- Dissolved gas diffuses deeper into the absorbent liquid.

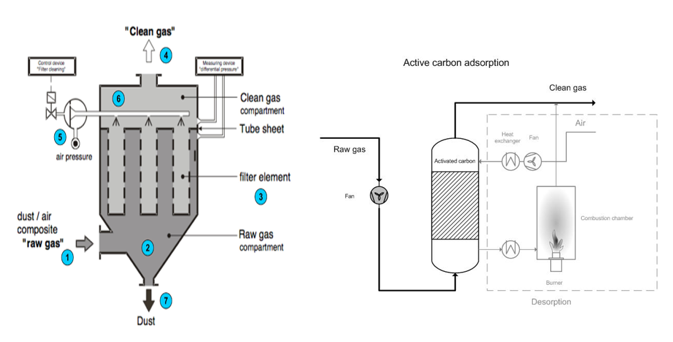

3.2. Adsorption Method

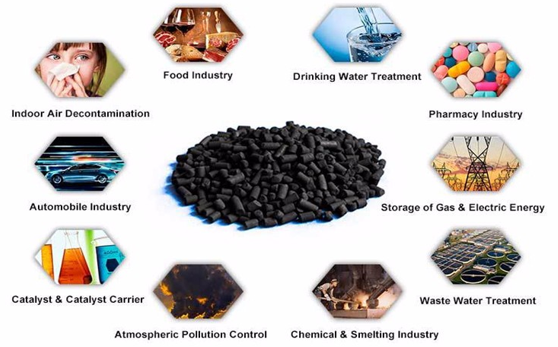

Gas adsorption is based on the principle that gases are adsorbed by solid materials. This process occurs when the molecules or atoms that need to be adsorbed accumulate only on the surface of the solid or within its pores. Gas adsorption operates on the principle of direct contact between the gas stream and the solid adsorbent as it moves through a bed of adsorbent material contained within a device. Adsorbents can be materials with natural physical or chemical properties, such as activated carbon, silica gel particles, etc.

Advantages:

- Handles varying flow rates.

- Suitable for different concentrations of organic compounds.

- Reusable or recycled materials (e.g., fly ash) can be employed.

- Simple operation.

- Space-saving.

Exhaust gases from industries such as pharmaceuticals, food and beverage production, wastewater treatment, chemicals…….

The adsorbent material can be selected from various options besides activated carbon, depending on the specific type of gas that needs to be removed.

3.3 Oxidation Methods

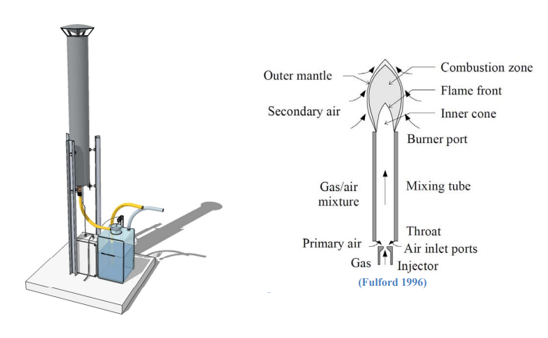

- Thermal Oxidation (Chemical Oxidation):

High temperatures are used to combust or completely oxidize hazardous compounds in the exhaust gas, converting them into safe substances such as CO₂ and H₂O.

Typically, these are refractory organic compounds, often with complex ring structures such as dioxins, furans, and solvent compounds from painting processes. Incineration is the most suitable method for treating these pollutants.

Combustion of pollutants requires additional energy provided by burning fuel. Common fuels used for incinerators include FO oil, DO oil, or gas. The components of solid, liquid, and gaseous fuels generally include C, H, O, S, ash (A), and water vapor (W). Combustion generates dust, CO₂, CO, SO₂, H₂O, and unburned hydrocarbons (HC).

Advantages:

– Thorough removal of organic compounds.

– Suitable for biogas treatment.

- UV Treatment Method

Exhaust gas treatment technology using UV light utilizes ultraviolet light with a short wavelength range from 100 nm to 400 nm, which acts on particles and molecules in exhaust gas. UV rays can break chemical bonds and alter the structure of pollutants, effectively reducing their toxicity or eliminating them. It is applied in treating VOCs, H₂S, NH₃, and odorous gases.

Free negative and positive electrons provided by oxygen combine with oxygen molecules in the air to create ozone, a highly oxidizing compound:

UV + O2 → O– + O * (oxidation reaction) O + O2 → O3 (ozone)

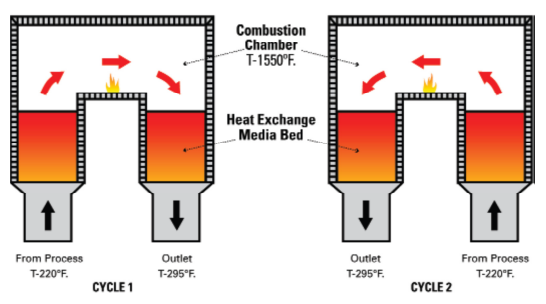

- Regenerative Thermal Oxidation (RTO) / Regenerative Catalytic Oxidation (RCO):

Regenerative Thermal Oxidation (RTO) equipment is widely accepted for controlling volatile organic compounds (VOCs) and hazardous air pollutants (HAPs). RTO can be modified by adding catalysts, commonly referred to as Regenerative Catalytic Oxidation (RCO).

Depending on the characteristics of specific emissions from each facility, evaluating the primary components of the exhaust gas is necessary to select appropriate removal technology or combine multiple processes to meet treatment standards.

4. Current Legal Regulations on Industrial Emission Standards

- QCVN 19:2009/BTNMT – National Technical Regulation on Industrial Emissions for Dust and Inorganic Substances.

- QCVN 20:2009/BTNMT – National Technical Regulation on Industrial Emissions for Certain Organic Substances.

- QCVN 21:2009/BTNMT – National Technical Regulation on Industrial Emissions from Chemical Fertilizer Production.

- QCVN 22:2009/BTNMT – National Technical Regulation on Industrial Emissions from Thermal Power Plants.

- QCVN 23:2009/BTNMT – National Technical Regulation on Industrial Emissions from Cement Production (issued under Circular No. 25/2009/TT-BTNMT dated November 16, 2009, by the Minister of Natural Resources and Environment regulating national environmental technical standards).

- QCVN 34:2010/BTNMT – National Technical Regulation on Industrial Emissions from Petroleum Refining for Dust and Inorganic Substances (issued under Circular No. 42/2010/TT-BTNMT dated December 29, 2010, by the Minister of Natural Resources and Environment regulating national environmental technical standards).

- QCVN 51:2017/BTNMT – National Technical Regulation on Industrial Emissions from Steel Production (issued under Circular No. 78/2017/TT-BTNMT dated December 29, 2017, by the Minister of Natural Resources and Environment issuing national environmental technical standards).

QCVN 19:2024/BTNMT – National Technical Regulation on Industrial Emissions

Replacing QCVN 19:2009/BTNMT and QCVN 20:2009/BTNMT, this regulation will take effect from July 1, 2025.

Accordingly, facilities already in operation and investment projects that have received approval for the environmental impact assessment report, or have had their complete and valid application for environmental impact assessment review, environmental permit issuance, or environmental registration accepted by a competent state authority (hereinafter referred to as “ongoing investment projects”) before this Circular takes effect may continue to comply with the national technical regulations on emissions based on their respective industry, business, or service sector, as well as local government regulations (including local environmental technical regulations on emissions) until December 31, 2031.

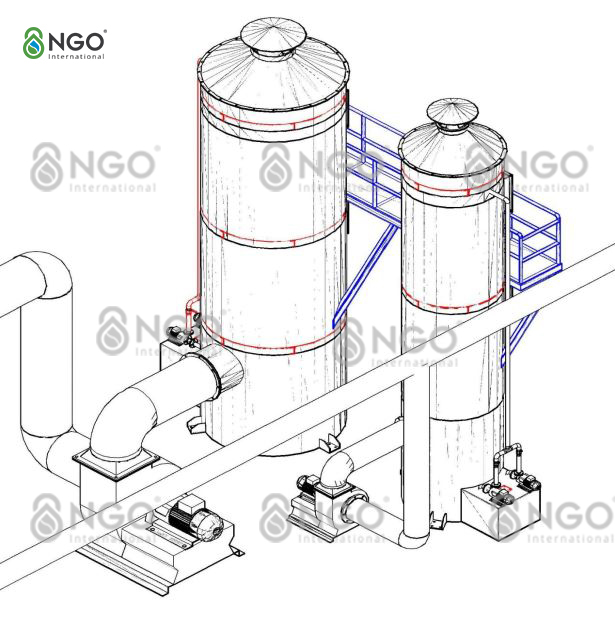

Some Practical Images:

NGO is confident in being one of the few units with in-depth expertise in consulting and designing air emission and greenhouse gas treatment systems. Our capabilities include calculating flow rates, pollutant concentrations, and emissions generated from industrial activities to design tailored solutions that comply with discharge regulations and meet investor requirements at an optimized cost.

Please contact us via Zalo or our Hotline for detailed consultation.

***Please read the Terms of Use – Copyright Policy carefully before copying or quoting content and images from this website.

This website is copyrighted by NGO International Co., Ltd. Any use or reproduction of any part or all content in any form is strictly prohibited unless explicitly permitted in writing by us.

Tiếng Việt

Tiếng Việt